인텔, 차세대 유리 기판 적용 반도체 시제품 개발 성공

[지디넷코리아]

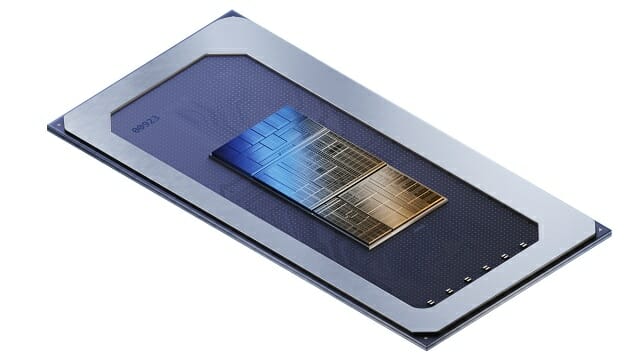

인텔이 차세대 기판 소재로 꼽히는 유리 기판을 적용한 반도체 시제품을 공개하고 오는 2030년까지 상용화에 나서겠다고 밝혔다. 첫 제품으로는 CPU와 가속기, SoC 등 다양한 반도체 다이를 탑재해야 하는 서버용 칩이 꼽힌다.

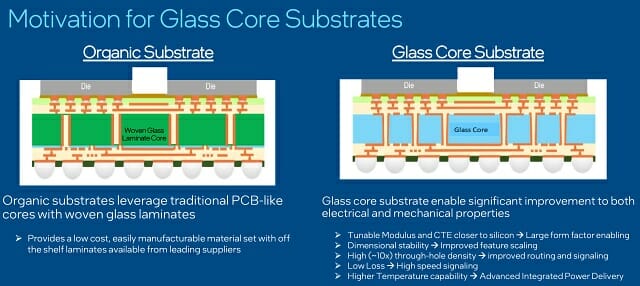

2000년대 초반부터 현재까지 널리 쓰이는 유기 소재 기판은 인쇄회로기판(PCB)와 유리섬유 등을 여러 층 겹쳐 생산된다. 그러나 오는 2030년이 되면 2.5차원/3차원 패키징으로 트랜지스터 수를 늘리는 현재 추세를 따라가지 못할 가능성이 크다.

인텔이 개발중인 유리 기판은 보다 평평하고 고온에서 잘 버티며 반도체 다이(Die)에 신호와 전력을 공급하기 위한 통로를 더 많이 만들 수 있다는 장점을 지녔다. 반도체를 평면으로 연결하는 EMIB은 물론 포베로스(FOVEROS) 등 반도체 적층 기술 적용에도 유리하다.

인텔은 2020년대 초반부터 내부 연구 역량과 외부 생산 시설을 결집한 결과 유리 기판을 적용한 반도체 시제품 생산에 성공했다. 이르면 2025년, 늦어도 2030년 안에 유리 기판을 적용한 실 제품을 시장에 출시하는 것이 목표다.

■ 반도체 다이 보호하고 탑재 기기 기판과 접점 유지하는 '가교'

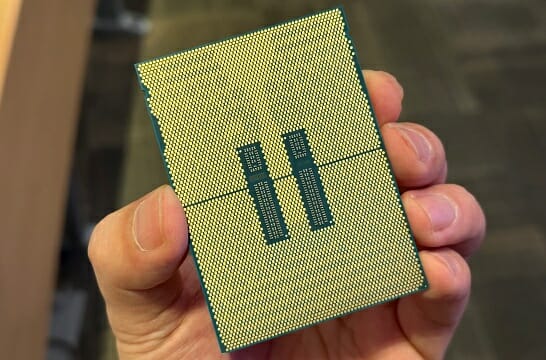

반도체 웨이퍼에서 막 잘라낸 다이(Die)에 전력이나 전기 신호를 전달하는 배선을 바로 연결하는 것은 비용이나 내구성 면에서 비효율적이다. 예를 들어 PC용 프로세서가 다이 형태로만 공급된다면 조립은 물론 고장시 교체도 어려울 것이다.

반도체 기판은 프로세서나 시스템 인 패키지(SiP), 그리고 이를 탑재하는 기기의 회로 기판 사이에 놓여 반도체 다이를 보호하고 조립이나 교체, 설치 난이도를 낮춘다.

PC나 서버용 메인보드에 프로세서를 설치하는 작업은 사실 프로세서 다이를 올린 기판을 메인보드 소켓에 배치된 핀이나 접점과 연결하는 과정이다.

■ "유기 소재 기판, 반도체 집적 등 현 추세 못 따라간다"

기자단 대상 사전 브리핑에서 라훌 마네팔리(Rahul Manepalli) 인텔 펠로우는 "인텔은 1995년부터 인쇄회로기판(PCB)와 유리섬유 등을 적층해 만든 유기 소재 기판을 개발해 2000년대부터 지금까지 적용해 왔다"고 설명했다.

이어 "유기 소재 기판 관련 기술은 이미 충분히 성숙되었고 주요 공급업체에서 싼 가격에 공급받아 다양한 용도로 쓸 수 있다. 그러나 반도체 3차원 집적 등 향후 추세를 볼 때 더 나은 성능을 내는 새로운 소재가 필요했다"고 밝혔다.

인텔이 유기 소재 기판의 뒤를 이을 차세대 기판 소재로 결정한 것은 바로 유리이다. 라훌 마네팔리 펠로우는 "유리 기판은 단일 소재로 만들어져 더 안정하며 고온에서도 잘 버틴다. 또 반도체 다이에 배선을 구성할 때도 장점을 지녔다"고 말했다.

■ 유리 기판, EMIB·포베로스 등 반도체 적층 기술에 유리

최근까지 출시된 PC·서버용 프로세서는 CPU와 내장 그래픽칩셋 등을 한 웨이퍼에 모아 큰 덩어리 형태로 생산했다. 반도체를 패키징하는 방식도 상대적으로 단순했다.

그러나 앞으로는 CPU와 함께 AI 등 각종 연산을 수행할 수 있는 가속기, GPU와 SoC 타일 등을 여러 반도체 파운드리에서 생산한 다음 평면으로 연결하거나(EMIB), 3차원으로 쌓아(포베로스) 조립한 다음 출하하는 형태가 주를 이룰 것으로 예상된다.

라훌 마네팔리 펠로우는 "유리 기판은 반도체 다이와 다이를 맞닿게 하는 접점인 범프(Bump)를 36마이크론 이하로, 범프간 간격도 80마이크론 이하로 줄일 수 있어 전력 효율성을 높일 수 있다"고 설명했다.

■ 배선 복잡성 감소 반면 충격·압력에 취약..."보완 위한 연구중"

유리 기판에는 반도체 다이에 전력과 신호를 연결하는 배선이 통과하는 구멍을 더 많이 뚫을 수 있어서 배선 복잡성을 줄일 수 있다. 최대 240×240mm 크기 반도체를 생산할 수 있어 고성능 컴퓨팅(HPC)과 AI 데이터 중심 워크로드에 적합하다.

반면 유리 소재는 외부의 강한 충격이나 누적된 압력에 취약하다는 특성도 함께 지녔다. 특히 서버용 칩은 열을 발산하기 위해 알루미늄이나 구리로 만든 무거운 방열판이나 냉각팬을 함께 얹어서 내구성에 영향을 미칠 가능성이 크다.

라훌 마네팔리 펠로우는 "유리는 취약한 소재이며 장비와 취급은 물론 제조 공정 최적화에 혁신이 필요하며 아직은 이를 개선하기 위해 노력하고 있는 중"이라고 설명했다.

■ 2025-2030년 경 유리 기판 쓴 반도체 출시 예정

인텔은 현재 미국 애리조나주 챈들러 소재 반도체 생산 시설에 현재까지 10억 달러(약 1조 3천310억원)를 투자해 유리 기판 연구개발을 진행중이다. 실제 유리 기판 생산은 외부 업체가 담당했지만 인텔은 구체적인 업체명을 공개하지 않았다.

인텔은 전력·신호 전달용 3중 배선과 유리 기판을 조합한 시제품도 생산했다. 라훌 마네팔리 인텔 펠로우는 "챈들러에서 개발한 유리 기판 관련 기술은 이후 전 세계 인텔 생산 시설에 그대로 옮겨질 것"이라고 설명했다.

유리 기판은 AI와 데이터센터용 고성능 제품에 먼저 적용된 뒤 PC용 프로세서나 그래픽칩셋(GPU)으로 확대될 예정이다. 유리 기판을 적용한 첫 제품은 오는 2025년에서 2030년 사이에 등장할 예정이다.

라훌 마네팔리 펠로우는 "인텔에서 개발한 모든 기술은 내부 뿐만 아니라 외부 고객사를 위해 활용한다. 인텔 파운드리 서비스(IFS) 고객사가 유리 기판을 활용하고 싶다면 해당 기술을 제공할 수 있다"고 덧붙였다.